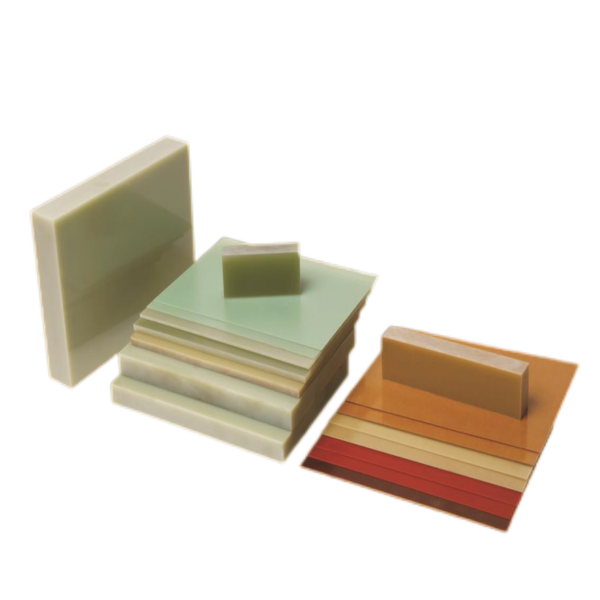

DF350A പരിഷ്കരിച്ച ഡിഫെനൈൽ ഈതർ ഗ്ലാസ് തുണി കർക്കശമായ ലാമിനേറ്റഡ് ഷീറ്റ്

DF350 മീറ്റർAഉയർന്ന താപനിലയിലും മർദ്ദത്തിലും ലാമിനേറ്റ് ചെയ്ത, പരിഷ്കരിച്ച ഡിഫെനൈൽ ഈതർ തെർമോസെറ്റിംഗ് റെസിൻ കൊണ്ട് നിറച്ച നെയ്ത ഗ്ലാസ് തുണി അടങ്ങിയിരിക്കുന്നു. നെയ്ത ഗ്ലാസ് തുണി ക്ഷാര രഹിതവും KH560 ഉപയോഗിച്ച് പ്രോസസ്സ് ചെയ്യേണ്ടതുമാണ്.

DF350A നല്ല താപ പ്രതിരോധം, മികച്ച മെക്കാനിക്കൽ, ഡൈഇലക്ട്രിക് ഗുണങ്ങൾ എന്നിവ ഉൾക്കൊള്ളുന്നു, H-ക്ലാസ് ഇലക്ട്രിക് മോട്ടോറുകളിലോ ഇലക്ട്രിക്കൽ ഉപകരണങ്ങളിലോ ഇൻസുലേഷൻ ഘടനാപരമായ ഭാഗങ്ങളായോ ഘടകങ്ങളായോ പ്രയോഗിക്കാൻ അനുയോജ്യമാണ്. പ്രത്യേകിച്ച് താപ അവസ്ഥ സമ്മർദ്ദത്തിൽ ഉയർന്ന മെക്കാനിക്കൽ പ്രകടനം ആവശ്യമുള്ള ഈ ഇലക്ട്രിക് മോട്ടോറുകളിലോ ഇലക്ട്രിക്കൽ ഉപകരണങ്ങളിലോ ഉപയോഗിക്കുന്നു.

ലഭ്യമായ കനം:0.5 മിമി ~ 200 മിമി

ലഭ്യമായ ഷീറ്റ് വലുപ്പം:

1500mm*3000mm,1220mm*3000mm,1020mm*2040mm,1220mm*2440mm,1000mm*2000mm എന്നിവയും മറ്റ് ചർച്ച ചെയ്ത വലുപ്പങ്ങളും.

നാമമാത്ര കനവും അനുവദനീയമായ ടോളറൻസും (മില്ലീമീറ്റർ)

| നാമമാത്ര കനം | വ്യതിയാനം | നാമമാത്ര കനം | വ്യതിയാനം | നാമമാത്ര കനം | വ്യതിയാനം |

| 0.5 | +/-0.15 | 3 | +/-0.37 | 16 | +/-1.12 |

| 0.6 ഡെറിവേറ്റീവുകൾ | +/-0.15 | 4 | +/-0.45 | 20 | +/- 1.30 |

| 0.8 മഷി | +/-0.18 | 5 | +/-0.52 | 25 | +/-1.50 |

| 1 | +/-0.18 | 6 | +/- 0.60 | 30 | +/-1.70 |

| 1.2 വർഗ്ഗീകരണം | +/- 0.21 | 8 | +/-0.72 | 35 | +/-1.95 |

| 1.5 | +/-0.25 | 10 | +/- 0.94 | 40 | +/- 2.10 |

| 2 | +/-0.30 | 12 | +/- 0.94 | 45 | +/- 2.45 |

| 2.5 प्रक्षित | +/-0.33 | 14 | +/- 1.02 | 50 | +/- 2.60 |

ബെൻഡിംഗ് ഡിഫ്ലെക്ഷൻ (മില്ലീമീറ്റർ)

| കനം | വളയുന്ന വ്യതിയാനം | |

| 1000 (റൂളർ നീളം) | 500 (റൂളർ നീളം) | |

| 3.0~6.0 | ≤10 | ≤2.5 ≤2.5 |

| 6.1~8.0 | ≤8 | ≤2.0 ≤2.0 |

| >8.0 | ≤6 | ≤1.5 ≤1.5 |

ഭൗതിക, മെക്കാനിക്കൽ, വൈദ്യുത ഗുണങ്ങൾ

| ഇല്ല. | പ്രോപ്പർട്ടികൾ | യൂണിറ്റ് | സ്റ്റാൻഡേർഡ് മൂല്യം | സാധാരണ മൂല്യം | ||

| 1 | സാന്ദ്രത | ഗ്രാം/സെ.മീ3 | 1.70~1.95 | 1.9 ഡെറിവേറ്റീവുകൾ | ||

| 2 | ലാമിനേഷനുകൾക്ക് ലംബമായി (നീളത്തിൽ) വഴക്കമുള്ള ശക്തി | സാധാരണ അവസ്ഥയിൽ | എം.പി.എ | ≥400 | 540 (540) | |

| 180℃+/-2℃ | ≥200 | 400 ഡോളർ | ||||

| 3 | ആഘാത ശക്തി (ചാർപ്പി, നോച്ച്, നീളത്തിൽ) | കെജെ/മീ2 | ≥37 | 50 | ||

| 4 | പശ/ബന്ധന ശക്തി | N | ≥5000 | 6900 പിആർ | ||

| 5 | ജല ആഗിരണം | mg | അടുത്ത പട്ടിക കാണുക | 11.8 മ്യൂസിക് | ||

| 6 | ലാമിനേഷനുകൾക്ക് സമാന്തരമായി ഇൻസുലേഷൻ പ്രതിരോധം | സാധാരണ അവസ്ഥയിൽ | എംΩ | ≥1.0 x 106 | 5.3 x 107 | |

| വെള്ളത്തിൽ 24 മണിക്കൂർ കഴിഞ്ഞ ശേഷം | ≥1.0 x 102 | 3.8 x 104 | ||||

| 7 | ഡൈലെക്ട്രിക് ഡിസ്സിപ്പേഷൻ ഫാക്ടർ 1MHz | -- | ≤0.05 ≤0.05 | 1.03 x 10-2 | ||

| 8 | ഡൈലെക്ട്രിക് കോൺസ്റ്റന്റ് 1MHz | -- | ≤5.5 ≤5.5 | 4.7 समानस� | ||

| 9 | ബ്രേക്ക്ഡൗൺ വോൾട്ടേജ്, ലാമിനേഷനുകൾക്ക് സമാന്തരമായി (ട്രാൻസ്ഫോർമർ ഓയിലിൽ 90℃+/-2℃) | kV | ≥30 ≥30 | 35 | ||

| 10 | ഡൈഇലക്ട്രിക് ശക്തി, ലാമിനേഷനുകൾക്ക് ലംബമായി (ട്രാൻസ്ഫോർമർ ഓയിലിൽ 90℃+/-2℃), 2mm ഷീറ്റ് | എംവി/മീറ്റർ | ≥11.8 | 18 | ||

ജല ആഗിരണം

| പരീക്ഷണ സാമ്പിളുകളുടെ ശരാശരി കനം (മില്ലീമീറ്റർ) | ജല ആഗിരണം (മി.ഗ്രാം) | പരീക്ഷണ സാമ്പിളുകളുടെ ശരാശരി കനം (മില്ലീമീറ്റർ) | ജല ആഗിരണം (മി.ഗ്രാം) | പരീക്ഷണ സാമ്പിളുകളുടെ ശരാശരി കനം (മില്ലീമീറ്റർ) | ജല ആഗിരണം (mg) |

| 0.5 | ≤17 | 2.5 प्रक्षित | ≤21 | 12 | ≤38 |

| 0.8 മഷി | ≤18 | 3.0 | ≤2 | 16 | ≤46 |

| 1.0 ഡെവലപ്പർമാർ | ≤18 | 5.0 ഡെവലപ്പർമാർ | ≤25 ≤25 | 20 | ≤52 ≤52 എന്ന നിരക്കിൽ |

| 1.6 ഡോ. | ≤19 | 8.0 ഡെവലപ്പർ | ≤31 | 25 | ≤61 |

| 2.0 ഡെവലപ്പർമാർ | ≤20 | 10 | ≤34 | കുറിപ്പുകൾ 2 കാണുക | ≤73 |

| പരാമർശങ്ങൾ:1) അളന്ന കട്ടിയുള്ളതിന്റെ കണക്കാക്കിയ ശരാശരി ഈ പട്ടികയിൽ സൂചിപ്പിച്ചിരിക്കുന്ന രണ്ട് കനത്തിനിടയിലാണെങ്കിൽ, മൂല്യങ്ങൾ ഇന്റർപോളേഷൻ വഴി നേടും. അളന്ന കട്ടിയുള്ളതിന്റെ കണക്കുകൂട്ടിയ ശരാശരി 0.5 മില്ലീമീറ്ററിൽ കുറവാണെങ്കിൽ, വാലുകൾ 17 മില്ലിഗ്രാമിൽ കൂടുതലാകില്ല. അളന്ന കട്ടിയുള്ളതിന്റെ കണക്കുകൂട്ടിയ ശരാശരി 25 മില്ലീമീറ്ററിൽ കൂടുതലാണെങ്കിൽ, മൂല്യം 61 മില്ലിഗ്രാമിൽ കൂടുതലാകില്ല.2) നാമമാത്ര കനം 25 മില്ലീമീറ്ററിൽ കൂടുതലാണെങ്കിൽ, ഒരു വശത്ത് 22.5 മില്ലീമീറ്ററായി മെഷീൻ ചെയ്യണം. മെഷീൻ ചെയ്ത വശം മിനുസമാർന്നതായിരിക്കണം. | |||||

പാക്കിംഗും സംഭരണവും

ഷീറ്റുകൾ 40 ഡിഗ്രി സെൽഷ്യസിൽ കൂടാത്ത താപനിലയിൽ സൂക്ഷിക്കണം, കൂടാതെ 50 മില്ലീമീറ്ററോ അതിൽ കൂടുതലോ ഉയരമുള്ള ഒരു ബെഡ്പ്ലേറ്റിൽ തിരശ്ചീനമായി സ്ഥാപിക്കണം.

തീ, ചൂട് (താപന ഉപകരണം), നേരിട്ടുള്ള സൂര്യപ്രകാശം എന്നിവയിൽ നിന്ന് അകറ്റി നിർത്തുക. ഷീറ്റുകളുടെ സംഭരണ കാലാവധി ഫാക്ടറി വിട്ട തീയതി മുതൽ 18 മാസമാണ്. സംഭരണ കാലാവധി 18 മാസത്തിൽ കൂടുതലാണെങ്കിൽ, യോഗ്യത നേടിയിട്ടുണ്ടോ എന്ന് പരിശോധിച്ചതിന് ശേഷവും ഉൽപ്പന്നം ഉപയോഗിക്കാം.

അപേക്ഷയ്ക്കുള്ള അഭിപ്രായങ്ങളും മുൻകരുതലുകളും

ഷീറ്റുകളുടെ ദുർബലമായ താപ ചാലകത കാരണം മെഷീനിംഗ് ചെയ്യുമ്പോൾ ഉയർന്ന വേഗതയും ചെറിയ കട്ടിംഗ് ആഴവും പ്രയോഗിക്കണം.

ഈ ഉൽപ്പന്നം മെഷീനിംഗ് ചെയ്യുമ്പോഴും മുറിക്കുമ്പോഴും ധാരാളം പൊടിയും പുകയും പുറത്തുവരും. പ്രവർത്തന സമയത്ത് പൊടിയുടെ അളവ് സ്വീകാര്യമായ പരിധിക്കുള്ളിലാണെന്ന് ഉറപ്പാക്കാൻ ഉചിതമായ നടപടികൾ കൈക്കൊള്ളണം. പ്രാദേശിക എക്സ്ഹോസ്റ്റ് വെന്റിലേഷനും അനുയോജ്യമായ പൊടി/കണികാ മാസ്കുകളും ഉപയോഗിക്കുന്നതും നല്ലതാണ്.

മെഷീൻ ചെയ്തതിനുശേഷം ഷീറ്റുകൾ ഈർപ്പം ബാധിക്കുമെന്നതിനാൽ, ഇൻസുലേറ്റിംഗ് വാനിഷിന്റെ ഒരു കോട്ടിംഗ് ശുപാർശ ചെയ്യുന്നു.